近年来,为深入贯彻落实国家“双碳”目标和绿色发展大局,落实行业、公司关于绿色低碳循环发展的工作部署,湖南中烟常德卷烟厂加快推动生产经营方式绿色转型,赋能烟草制造高端化、智能化、绿色化发展。工厂以湖南中烟“双新一体”发展战略为引领,牢牢锚定 “高质量发展的现代化标杆卷烟工厂” 建设目标,把握行业、公司绿色低碳循环发展和数字化转型契机,推动绿色化与数字化深度融合,构建“132”智慧能源管理模式,着力推动工厂绿色低碳转型升级。

图为“132”智慧能源管理模式的数字可视化系统

“132”智慧能源管理模式即“筑牢一个数据基础,应用准时生产、数字能管、智控运行三个场景,夯实管理体系、人才队伍两大支撑”,以行业对标指标、公司目标为牵引,结合工厂能源管理实际,推动工厂能源管理数字化转型,实现工厂能耗指标最优控制和智慧能源管理两大目标。

常德卷烟厂共有10大能种、1492个计量点位,各类运行数据的总量巨大,在推行数字化转型之前,很多数据并未高效地利用起来。“我们‘132’智慧能源管理模式中的‘1’指的就是筑牢一个数据基础,完善数据采集机制,融合运用多岗位、多部门数据,为管理决策提供可靠支撑。”该厂电力技术员王望升介绍道。为此该厂数字化转型小组对全厂数据集中存储、分类建库、自动备份,积极开展数据治理,消除数据孤岛,实现了数据可见可控、互联互通、融合共享。

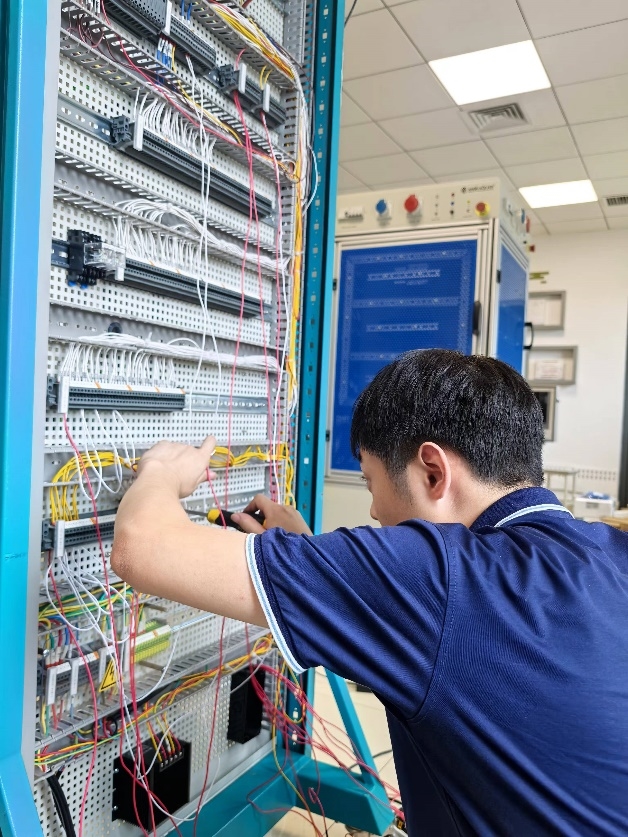

图为数字化青年人才队伍在试验数据采集装置

在坚实可靠的数字基础上,常德卷烟厂通过建立三个数字场景,真正推动生产供能向数字化转型。搭建“准时生产”场景,收集动能设备和生产现场有关供能用能的参数信息,以各设备启停时间为判断标准,搭建数字模型,对现场用能需求进行智能判断和决策,实现能源的精准供应,减少了大量的能源过量供应。搭建“数字能管”场景,发挥能耗数据在供需监测、评价分析、能效预判中的作用,推动能源管理数字化治理方式升级。为降低设备误报警频率,帮助工作人员正常判断设备异常情况,常德卷烟厂对各类设备报警分类归档,首创浮动预警机制,运用思维导图,分析故障处置模式,推动维修预警的精确定位、高效处理,异常预警准确率提升至95%以上。构建“智能空调”场景,选取卷包区域空调机组为研究对象,针对冷热量负荷、新回风混合等64个关键控制参数,运用神经网络等大数据算法,进行仿真建模,精准预测负荷需求,打造了行业首个智能AI空调系统应用示范点。

图为数字化转型小组在制作数字能管装置

为了持续激发“132”智慧能源管理模式的生命活力,让绿色智能真正融入基层生产,常德卷烟厂优化了能源定额和班组绩效等指标体系,持续培养数字化人才队伍,开展生产、能源、设备管理数字转型小改小革,聚焦智慧动能、智慧生产等主题建言献策,提交“金点子”18条。1名青工获得国家智能制造成熟度评估师,1名青工获得中国节能协会碳排放管理师,2名员工在行业对标共建单位青岛烟厂发表《智慧能源课题》获得好评,夯实管理和人才两大支撑。

“‘132’智慧能源管理模式在有效降低能耗指标的同时,还通过数字模型为管理决策带来便利。实时根据用能需求进行能源调度,通过预测分析提升能源利用效率,以算法模型决策大量替代人工经验操作。”该厂动能调度专员陈勇介绍道。据悉,其相关经验成果获得了广泛认可,大数据分析模型和智能AI空调系统等相关成果在兄弟单位推广应用,相关经验今年被中国企联评为全国第六届智慧企业建设创新案例。

下阶段,常德卷烟厂将继续坚持围绕“绿色动力、智慧能源”工作目标,拓展“132”智慧能源管理模式业务范围,加快数字化转型脚步,逐步实现管控精细、绿色低碳、智慧高效的转型目标。

(杨沛霖)